一、引言

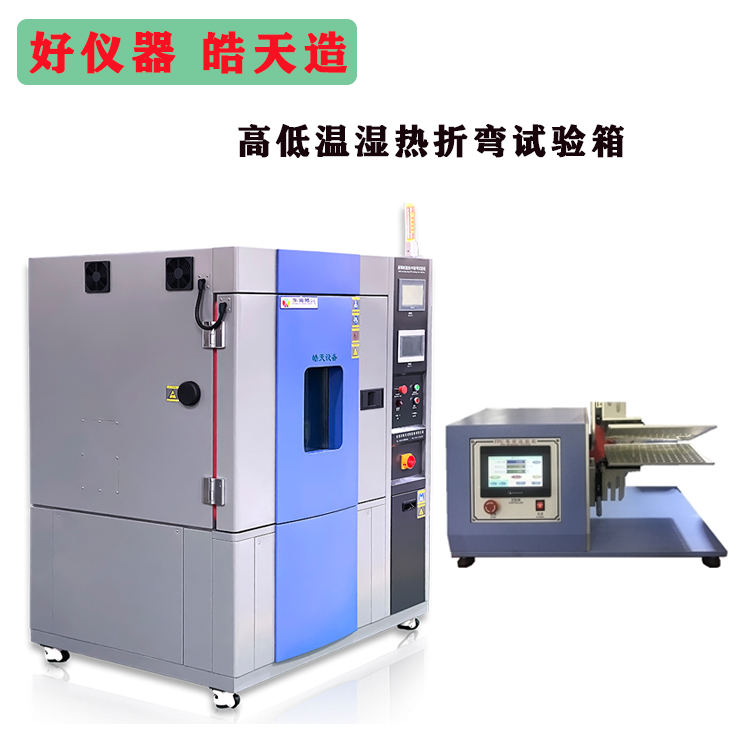

在当今电子制造等领域,挠性印刷电路板(FPC)的应用愈发广泛,而耐高低温湿热 FPC 弯折机对于确保 FPC 在复杂环境下的可靠弯折加工起着关键作用。其中,温控技术是实现其耐高低温特性的核心支撑,关乎着弯折机能否精准营造出不同温度条件,保障 FPC 的弯折质量以及后续使用性能。本文将深入探讨耐高低温湿热 FPC 弯折机所运用的各类温控技术。

二、耐高低温湿热需求对温控的挑战

FPC 在实际应用场景中,需面对从极低温到高温的跨度范围,例如可能会在寒冷的户外通信基站设备(低至 -40℃左右),也可能处于高温运行的工业控制电子设备内部(高达 80℃甚至更高)。这就要求 FPC 弯折机的温控技术不仅要能达到这样宽的温度调节区间,还要保证在不同温度设定下,工作区域内温度均匀性、稳定性良好,避免因局部温度差异导致 FPC 弯折出现变形、损伤等质量问题,同时要兼顾快速升温和降温的需求,以提高生产效率。

三、主要温控技术介绍

(一)加热技术

加热丝加热

弯折机的加热系统部分常采用加热丝作为加热元件。这些加热丝通常选用具有高电阻率、耐高温且抗氧化性能良好的合金材料制成,如镍铬合金等。它们被合理地布置在弯折机的关键部位,比如弯折模具周边以及工作舱体的内壁等位置。通过电流通过加热丝产生热量,以热传导的方式将热量传递给周围空气以及待弯折的 FPC 材料。其优点在于加热速度相对较快、成本较低,且能够根据实际需要灵活调整加热功率,通过控制系统改变电流大小,进而实现对温度升高幅度的精确控制。

红外加热

红外加热技术也是常用的手段之一。弯折机配备有红外加热装置,它利用红外辐射原理,将电能转化为红外辐射能,直接作用于 FPC 表面及周围空气。红外辐射能够深入到 FPC 材料内部,使其分子振动加剧,从而实现快速升温。这种加热方式具有加热效率高、温度分布相对均匀的特点,尤其适用于对升温速度要求较高且需要保证 FPC 整体受热均匀的弯折加工场景。同时,红外加热的方向性强,可以通过调整红外辐射源的角度和布局,精准控制热量的辐射范围,避免不必要的热量散失和局部过热现象。

(二)制冷技术

压缩机制冷

为了实现低温环境模拟,压缩机制冷是核心技术之一。压缩机通过对制冷剂进行压缩、冷凝、膨胀、蒸发等一系列循环过程,不断吸收工作舱体内的热量并将其转移到外界环境。制冷剂通常选用环保且制冷性能优良的物质,例如 R410A 等。在压缩机制冷系统中,还配备有蒸发器、冷凝器、节流装置等关键部件,蒸发器位于弯折机的工作区域附近,制冷剂在这里蒸发吸热,使周围温度迅速降低。通过精确控制压缩机的运转频率以及制冷剂的流量等参数,可精准调节制冷强度,满足不同低温设定的需求,能够稳定地将弯折机内部温度降低到 -40℃甚至更低,确保 FPC 在低温环境下进行弯折时材料性能不受损。

半导体制冷

半导体制冷技术在部分弯折机中也有应用,它基于帕尔贴效应,当直流电通过由两种不同半导体材料组成的电偶时,在电偶的两端会分别产生吸热和放热现象。通过合理设计半导体模块的布局,将冷端朝向弯折机的工作区域,热端通过散热装置散热,就能实现局部的制冷效果。半导体制冷具有结构简单、无机械运动部件、制冷速度快且温度控制精度高的优势,尤其适用于对小范围、高精度低温控制有要求的场合,比如在一些高精度 FPC 弯折加工时,为特定的弯折部位营造低温环境,避免因局部过热影响弯折精度。

(三)温度传感器与反馈控制技术

高精度温度传感器

在整个温控系统中,温度传感器起着至关重要的作用。弯折机通常配备多个高精度的温度传感器,如铂电阻温度传感器(PT100)或热电偶等。这些传感器被分布在工作舱体的不同位置,包括弯折模具附近、空气循环通道等关键区域,能够实时、精确地监测各个部位的温度变化情况,并将温度信号转换为电信号反馈给控制系统。PT100 传感器具有精度高(可达 ±0.1℃甚至更高)、稳定性好、线性度优良的特点,能为精准的温度控制提供可靠的数据支持。

智能反馈控制系统

基于温度传感器反馈回来的信号,弯折机内置的智能反馈控制系统发挥作用。该系统采用 PID(比例 - 积分 - 导数)控制算法或模糊控制算法等,对加热和制冷设备的运行状态进行实时调整。例如,当监测到某个区域温度低于设定值时,控制系统会根据偏差大小,按照 PID 算法计算出合适的加热功率调整量,指挥加热丝或红外加热装置增加发热量;反之,若温度高于设定值,制冷系统则会相应启动或加大制冷强度。通过这种不断的反馈调节机制,确保整个工作区域内的温度能够始终稳定在设定的温度范围内,并且保证不同位置的温度均匀性,满足 FPC 弯折对温度精度的严格要求。

(四)隔热与保温技术

优质隔热材料的应用

为了减少热量的散失和外界环境对弯折机内部温度的干扰,在设备的外壳以及工作舱体的壁面等部位,会采用高性能的隔热材料。常见的有岩棉、聚氨酯泡沫等,这些材料具有极低的导热系数,能够有效阻挡热量的传递。比如,在高温工作状态下,防止内部热量向外散发,降低能耗,同时在低温环境模拟时,阻止外界热量传入,维持低温环境的稳定。通过合理的厚度设计和布局,使得弯折机内部形成相对独立且温度稳定的工作空间,有利于精准的温控操作。

双层或多层结构设计

部分弯折机采用双层或多层结构的舱体设计,在层与层之间形成空气隔层或填充隔热材料,进一步增强隔热保温效果。这种结构不仅能减少热量的传导,还能对内部温度起到缓冲作用,避免因频繁的开门操作等外界因素引起的温度急剧波动,确保在 FPC 弯折过程中温度始终处于可控、稳定的状态,保障弯折质量和加工精度。

四、多种温控技术的协同作用

耐高低温湿热 FPC 弯折机中的上述温控技术并非孤立存在,而是相互协同配合,共同营造出满足 FPC 弯折需求的温度环境。例如,在从常温升温至高温设定值的过程中,加热丝和红外加热同步工作,快速提升温度,同时温度传感器实时反馈,反馈控制系统精准调节两者的功率,确保升温平稳、均匀;当需要降温至低温环境时,压缩机制冷和半导体制冷按需启动,配合隔热保温措施,维持低温状态,并依靠持续的传感器监测与控制系统调节,保证低温环境的稳定性和精度。这种协同作用使得弯折机能够应对各种复杂的高低温要求,为 FPC 的高质量弯折加工奠定了坚实基础。 五、结论

耐高低温湿热 FPC 弯折机运用的多种温控技术,从加热、制冷到温度监测反馈以及隔热保温等方面,形成了一套完善的温度控制体系。这些技术的综合运用,有效解决了 FPC 在弯折过程中面临的复杂温度环境问题,保障了弯折质量和产品性能,推动了 FPC 在各领域尤其是对环境适应性要求较高的电子设备制造等行业中的广泛应用。随着科技的不断发展,相信这些温控技术还将持续优化升级,为 FPC 弯折加工带来更精准、高效的温度控制效果。