上海申弘阀门有限公司作者

ZZYP型自力式压力调节阀技术参数

| 资料类型 | jpg文件 | 资料大小 | 146793 |

| 下载次数 | 0 | 资料图片 | 【点击查看】 |

| 上 传 人 | 上海申弘阀门有限公司 | 需要积分 | 0 |

| 关 键 词 | ZZYP型自力式压力调节阀技术参数,ZZYP型自力式压力调节阀,自力式压力调节阀,自力式控制调节阀, | ||

- 【资料简介】

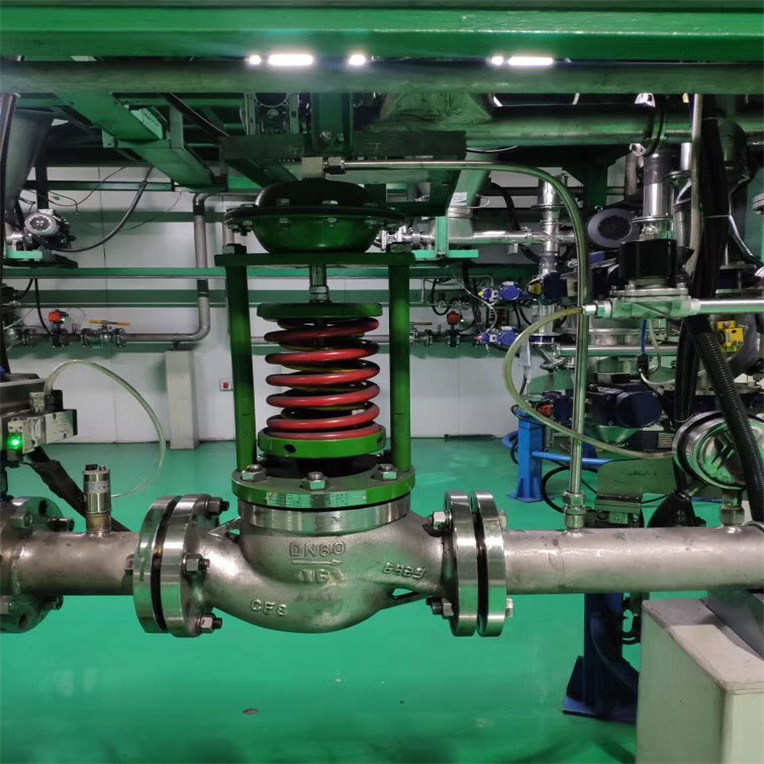

ZZYP型自力式压力调节阀技术参数

自力式压力调节阀无需外加能源,利用被控介质自身能量作为动力源,引入执行机构控制阀芯位置来改变流通面积,改变两端的压差和流量,从而使阀前或阀后压力稳定在给定值。具有动作灵敏,密封性好,压力波动小等优点,广泛应用于各种工业设备中对气体、液体及蒸汽介质减压稳压或泄压稳压的自动控制。 ZZYP型自力式压力调节阀无需外加能源,利用被调介质自身能量为动力源引入执行机构控制阀芯位置,改弯两端的压差和流量,使阀前(或阀后)压力稳定。自力式压力调节阀具有动作灵敏,密封性好,压力设定点波动力小等优点,广泛应用于气体、液体及蒸汽介质减压稳压或泄压稳压的自动控制。自力式压力调节阀的本系列产品有单座(RZZYP)、套筒(RZZYM)、双(RZZYN)、三种结构;执行机构有薄膜式、活塞式二种;作用型式有减压用阀后压力调节(B型)和泄压用阀前压力调节(K型)。自力式压力调节阀产品公称压力等级有PN16、40、64;阀体口径范围DN20~300;泄漏量等级有II级、IV级和VI级三档;流量特性为快开;压力分段调节从15~2500Kpa。可按需要组合满足用户工况要求。系列产品有单座(ZZYP)、套筒(ZZYM)、双座(ZZYN)、三种结构;执行机构有薄膜式、活塞式二种;作用型式有减压用阀后压力调节(B型)和泄压用阀前压力调节(K型)。产品公称压力等级有PN16、40、64;阀体口径范围DN20~300;泄漏量等级有II级、IV级和VI级三档;流量特性为快开;压力分段调节从15~2500Kpa。可按需要组合满足用户工况要求。

ZZYP型自力式压力调节阀技术参数特点:

1、压力设定点可在压力调节范围内现场调节;

2、阀体部分与执行机构进行模块化设计,可根据现场要求变化更改执行机构或弹簧,实现压力调节范围在一定范围内快速更改;

3、自力式压力单座调节阀一般采用波纹管作为压力平衡元件,阀前后压力变化不影响阀芯的受力情况,大大加快阀门的响应速度,从而提高阀门的调节精度。当小口径时无须波纹管作为压力平衡元件;

4、自力式压力套简调节阀采用了自平衡型双密封面套筒作为节流件,介质需清洁无颗粒状杂质,适用于压降较大,阀门口径不大(DN20~200)一般无需关闭的场合。只适用于控制阀后压力工况;

5、自力式压力双座调节阀采用了自平衡型双密封双阀芯作为节流件,适用于阀门口径较大的场合;

6、阻流器结构,用于降低流体流速和降低噪声的作用;

7、活塞式平衡用于压差较大,被控介质对橡胶无腐蚀性,温度不高的场合;

8、膜片式执行机构采用橡胶膜片作为检测元件,阻力小,反应迅速,调节精度高。适用于压力设定值<0.6MPa;

9、活塞式执行机构采用气缸活塞作为检测元件,橡胶作为密封件,适用于控制压力较高的场合,适用于压力设定值>0.6MPa:

10、波纹管执行机构采用波纹管作为检测元件,适用于高温(工作介质不能用隔离液场合)、低温、被控介质对橡胶件有腐蚀性及禁油等较恶劣工况的场合;

11、当介质为蒸汽时,若采用薄膜式和活塞式执行机构时,需带冷凝罐,以降低执行机构内工作介质的温度,保护膜片或密封件

12、导压管上的截止阀作为附件,阀门在工作前关闭此截止阀,以防止杂质进入执行机构,保护执行机构内的膜片和密封件,及超设定压力而产生阀门打坏现象。

ZZYP型自力式压力调节阀技术参数工作原理

图(A、B、C、D、F、H、I、J)中:用于控制阀后压力的调压阀,阀的作用方式为压闭型。其原理如下:介质由阀体上箭头方向流经阀体,阀芯的位置即阀芯2和阀座1之间的截流面积决定了介质流量,受控的下游压力(P2)经导压管20冷凝器19(介质为蒸汽时使用)、截止阀18传送到检测元件上,并在此转换成定位力。根据弹簧力大小,定位力调整阀芯位置。通过调节盘6来调整弹簧力的大小。全平衡阀门装有平衡波纹管8,下流压力P2作用于波纹管内表面上,而上游压力P1作用于波纹管的外表面上,这样,与作用在阀芯上的P1和P2压力相互平衡当阀后压力大于调整后的设定点时,压缩弹簧,带动阀芯,阀门开度根据压力变化量按比例减小。当阀后压力低于设定点,则由于弹簧所产生的反作用力,带动阀芯,使阀门开度根据压力变化量按比例增大,从而达到减压、稳压目的.

图(E、G)中:用于控制阀前压力的调压阀,阀的作用方式为压开型。受控的上游压力(P1)经导压管20、冷凝器19(介质为蒸汽时使用)、截止阀18传送到检测元件上,并在此转换成定位力。根据弹簧力大小,定位力调整阀芯位置。通过调节盘6来调整弹簧力的大小。全平衡阀门装有平衡波纹管8,下流压力P2作用于波纹管内表面上,而上游压力P1作用于波纹管的外表面上,这样,与作用在阀芯上的P1和P2压力相互平衡。当阀前压力P1大于调整后的设定点时,压缩弹簧,带动阀芯,阀门开启,并且随着压力的升高阀门开度按比例相应增大同理,当阀前压力降低,作用在检测元件上的力减小,在弹簧的反作用力下,带动阀芯,使阀门开度减小,低于压力设定值时阀门关闭,从而达到泄压、稳压目的。

ZZYP型自力式压力调节阀技术参数产品特点

(1)自力式蒸汽调节阀无需外加能源,能在无电无气的场所工作,既方便又节约了能源。

(2)压力分段范围细且互相交叉,调节精度高。

(3)压力设定值在运行期间可连续设定。

(4)对阀后压力调节,阀前压力与阀后压力之比可为10:1~10:8。

(5)橡胶膜片式检测,执行机构测精度高、动作灵敏。

(6)采用压力平衡机构,使调节阀反应灵敏、控制精确。

ZZYP型自力式压力调节阀技术参数技术参数

公称通径DN 20 25 32 40 50 65 80 100 125 150 200 250 300 额定流量系数Kv 7 11 20 30 48 75 120 190 300 480 760 1100 1750 噪音衡量系数Z值 0.6 0.6 0.6 0.55 0.55 0.5 0.5 0.45 0.4 0.35 0.3 0.2 0.2 允许压差

(Mpa)PN16 1.6 1.5 1.2 1,0 PN40 2.0 阀盖形式 标准型-17~+300℃、高温型+300℃~+450℃ 压盖型式 螺栓压紧式 密封填料 V型聚四氟乙烯填料、含浸聚四氟乙烯石棉填料、石棉纺织填料、石墨填料 阀芯形式 单座、套筒型阀芯 流量特性 线性 ZZYP型自力式压力调节阀技术参数执行器参数

有效面积(cm ) 32※ 80 250 630 压力设定范围(MPa) 0.8~1.6 0.1~0.6 0.015~0.15 0.005~0.035 0.3~1.2 0.05~0.3 0.01~0.07 保证压力阀正常工作的

最小压差△Pmin(MPa)≥0.05 ≥0.04 ≥0.01 ≥0.005 允许上下膜室之间最大压差(MPa) 2.0 1.25 0.4 0.15 材料 膜盖:钢板镀锌; 膜片:EPDM或FKM夹纤维 控制管线、接头 铜管或钢管10×1; 卡套式接头:R1/4" 注:※该有效面积所对应的压力设定范围不适用于DN150-250。

ZZYP型自力式压力调节阀技术参数性能指标

设定值偏差 ±8% 允许泄露量

(在规定实验条件下)硬密封 4×0.01%阀额定容量 软密封 DN15~50 DN65~125 DN150~250 10气泡/min 20气泡/min 40气泡/min ZZYP型自力式压力调节阀技术参数工作温度

公称通径 15~125mm 150~250mm 密封型式 硬密封 ≤150℃ ≤140℃ 冷却罐≤200℃ 冷却罐和加长件≤200℃ 冷却罐和散热片≤350℃ ※ 冷却罐和加长件≤300℃ ※ 软密封 ≤150℃ 注:※表示该阀允许工作温度,仅当介质为蒸汽时有效,且耐温至350℃需选用PN40的阀体。

零件材料

材料代号 C(WCB) P(304) R(316) 主要

零件阀体 WCB(ZG230-450) ZG1Cr18Ni9Ti(304) ZG1Cr18Ni12Mo2Ti(316) 阀芯、阀座 1Cr18Ni9Ti(304) 1Cr18Ni9Ti(304) 1Cr18Ni12Mo2Ti(316) 阀杆 1Cr18Ni9Ti 1Cr18Ni9Ti 1Cr18Ni12Mo2Ti 膜片 丁睛橡胶、乙丙橡胶、氯丁胶、耐油橡胶 膜盖 A3、A4钢涂四氟乙烯 填料 聚四氟乙烯、柔性石墨 弹簧 60Si2Mn 导向套 HPb59-1 ZZYP型自力式压力调节阀技术参数外形结构图

ZZYP型自力式压力调节阀技术参数主要外形尺寸

公称通径(DN) 20 25 32 40 50 65 80 100 125 150 200 250 300 法兰接管尺寸(B) 383 512 603 862 1023 1380 1800 2000 2200 法兰端间距(L) 150 160 180 200 230 290 310 350 400 480 600 730 850 压力调节范围(KPa) 15-140 H 475 520 540 710 780 840 880 915 940 1000 A 280 308 200-500 H 455 500 520 690 760 800 870 880 900 950 A 230 120-300 H 450 490 510 680 750 790 860 870 890 940 A 176 194 280 480-1000 H 445 480 670 740 780 850 860 880 930 A 176 194 280 600-1500 H 445 570 600 820 890 950 1000 1100 1200 A 85 96 1000-2500 H 445 570 600 820 980 950 1000 1100 1200 A 85 96 大约重量(Kg) 26 37 42 72 90 114 130 144 180 200 250 导压管接口螺纹 M16X1.5 技术参数

公称通径DN(mm)

20

25

32

40

50

65

80

100

125

150

200

250

300

额定流量系数(KV)

7

11

20

30

48

75

120

190

300

480

760

1100

1750

额定行程(mm)

8

10

14

20

25

40

50

60

70

公称压力PN(Mpa)

1.6、4.0、6.4

压力调节范围(K P a)

15~50 40~80 60~100 80~140 120~180 160~220 200~260

240~300 280~350 330~400 380~450 430~500 480~560 540~620

600~700 680~800 780~900 880~1000 980~1500 1000~2500流量特性(℃)

快开

调节精度(%)

±5

使用温度(℃)

≤350

允许泄漏量

硬密封(1/h)

单座:≤10ˉ4阀额定容量(IV级);双座、套筒:≤5×10ˉ3阀额定容量(II级)

软密封(m1/h)

0.15

0.30

0.45

0.60

0.90

1.7

4.0

6.75

11.10

16.0

减压比

zd

10

zui小

1.25

ZZYP型自力式压力调节阀技术参数安装示意图

自力式压力调节阀是运用的较为广泛的一种调节阀,它在工作的时候可能会出现堵塞和卡住的现象,那么这种情况有什么办法可以解决吗?下面就贝成阀门有限公司为大家进行以下讲解:

1、清洁方法

管道中的垃圾等可能会堵塞或堵塞下阀盖,导向部分和平衡孔的孔口,从而在曲面上产生应变,并刮擦芯子和导向面阀。在这种情况下,必须将其清除以进行清洁,除渣,如果密封面损坏,则应进行研磨;同时,打开底部塞子,冲洗掉从平衡孔落入下阀盖的炉渣并冲洗管道。调试前,需要打开自力式压力调节阀。过一段时间后,介质将进入正常运行状态。

2、介质冲洗法

利用介质本身的压力去冲洗,冲洗并带走容易沉淀,易阻塞的东西,从而提高了阀门的抗堵塞能力。常见的方法有:

a.改作流闭型使用;

b.采用流线型阀体;

c.将节流口置于冲刷厉害处,采用此方法要注意提高节流件的耐冲蚀能力。

3、增加节流间隙的方法

由于节流阀的作用,介质中的固体颗粒或炉渣,铁锈等不会被节流堵塞或堵塞,可以使用节流间隙大的部分。流量元件-节气门区域是一个窗口,一个打开的阀芯和一个衬套。由于节流区域集中而不是在周向上分布,因此容易消除故障。对于单座或双座阀,可以将柱塞滑阀更改为“V”滑阀,也可以将其更改为套筒阀。

4、外部清洗方法

当某些易于沉淀且含有固体颗粒的介质通过自力式压力调节阀调节时,通常会在节气门和导向装置处被阻塞,并且可以在下部的底部冲洗气体和蒸汽引擎盖。当调节阀被阻塞或阻塞时,可以打开外部气体或蒸汽阀以完成冲洗操作,而无需移动调节阀以使阀正常工作。

5、管道过滤器的安装方法

对于小口径自力式压力调节阀,特别是超小流量调节阀,节流阀的间隙很小,即使介质中夹渣少,也会被堵塞,过滤器安装在阀门之前的管道中。确保介质顺利通过。当使用定位器使用的调节器时,定位器无法正常工作,其气动节气门通常被认为是故障。

ZZYP型自力式压力调节阀技术参数安装方式

自力式压力调节阀广泛应用于石油、化工、电力、冶金、食品、轻纺、机械制造与民用建筑楼群等各种工业设备中,能应用于气体、液体、蒸汽介质的减压、稳压(阀后调节)或泄压稳压(阀前调节)。但由于它利用介质自身的压力去操作执行机构在执行机构内充满介质,故安装方式亦应与此相配合。在安装时取压点在离调压阀适当的位置,压开型调压大于2倍管道直径,压闭型调压大于6倍管道直径。在安装冷凝器时注意冷凝器的位置,使其高于膜头而低于工艺管道,以保证冷凝器内充满冷凝液。

P1: 调节气体,阀前压力调节(K型),过滤器1可不装

P2: 调节气体,阀后压力调节(B型),过滤器1可不装

P3:调节液体,阀前压力调节(K型),对于非清洁流体,应装过滤器1。阀后压力调节(B型),对于非清洁流体,应装过滤器1。

P4:调节液体,

P5:调节蒸汽,阀前压力调节(K型),应装冷凝器4,建议装过滤器1。

P6:调节蒸汽,阀前压力调节(B型),应装冷凝器4,建议装过滤器1。

- 凡本网注明"来源:环保在线"的所有作品,版权均属于环保在线,转载请必须注明环保在线,https://www.hbzhan.com。违反者本网将追究相关法律责任。

- 企业发布的公司新闻、技术文章、资料下载等内容,如涉及侵权、违规遭投诉的,一律由发布企业自行承担责任,本网有权删除内容并追溯责任。

- 本网转载并注明自其它来源的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品来源,并自负版权等法律责任。

- 如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。

本站客户服务号

本站客户服务号

环保在线官微

环保在线官微

环保在线手机版

环保在线手机版

环保在线APP

环保在线APP

环保在线小程序

环保在线小程序

环保在线APP

环保在线APP

环保在线小程序

环保在线小程序

微信公众号

微信公众号